Es gibt magnetische Eisenoxide: Magnetit

auch Magnetstein oder Magneteisen genannt – ist ein Eisenoxid mit der Formel Fe3O4. In dieser Verbindung ist eines der Eisenionen zweiwertig, die anderen beiden dreiwertig. Magnetit ist gekennzeichnet durch seine schwarze Farbe sowie Strichfarbe, eine hohe spezifische Dichte (5,2 g/cm³), Metallglanz und außerordentliche Witterungsbeständigkeit. Wie der Name schon vermuten lässt, wirkt er als natürlicher Magnet und wird auch selbst von Magneten angezogen. Er tritt in massiver gekörnter Form und in Kristallen auf.

In der Scoping Studie wird ein magnetisches Vorkonzentrationsverfahren beschrieben. Deshalb kann man von Magnetit in den "iron sand" ausgehen.

Initial processing will take place at the mining operation using a semi-portable

modularized plant incorporating a screening trommel and single stage wet magnetic

separators to generate a pre-concentrate.

bedeutet:

Erste Bearbeitung findet im Minenbetrieb statt, mit einer semi-mobilen

modularisierten Anlage mit eingebauter Screening Trommel (Sieb) und einstufigen nassen magnetischen Separatoren zur Erzeugung eines Vorkonzentrats.

Danach geht das Vorkonzentrierte Eisen in ein Reduktionsverfahren, in dem es zu pig iron verarbeitet wird: Direct Reduced Iron (DRI)

Alle Verfahren, die Eisenerz im festen Zustand, d.h. ohne den Umweg über die flüssige Roheisenstufe, reduzieren. Das Produkt ist Eisenschwamm (DRI, direct reduced iron). Dabei werden Erze feinkörnig oder stückig eingesetzt. Reduziert wird mit gasförmigen (Wasserstoff, Kohlenoxid, Gasgemische) oder festen Reduktionsmitteln (Kohle, Kalk) bei relativ niedriger Temperatur von 600 bis 1.000°C.

Drehrohrofen-Verfahren

Stückiges Erz wird im beheizten, schwach geneigten Drehrohrofen mit festem Brennstoff bei einer Arbeitstemperatur von ca. 1.050°C reduziert.

Als Produkt wird Eisenschwamm (pig Iron) kontinuierlich abgezogen. Der Vorteil der Direktreduktion im Vergleich zum Hochofen liegt im Verzicht auf Koks und den niedrigeren Temperaturen.

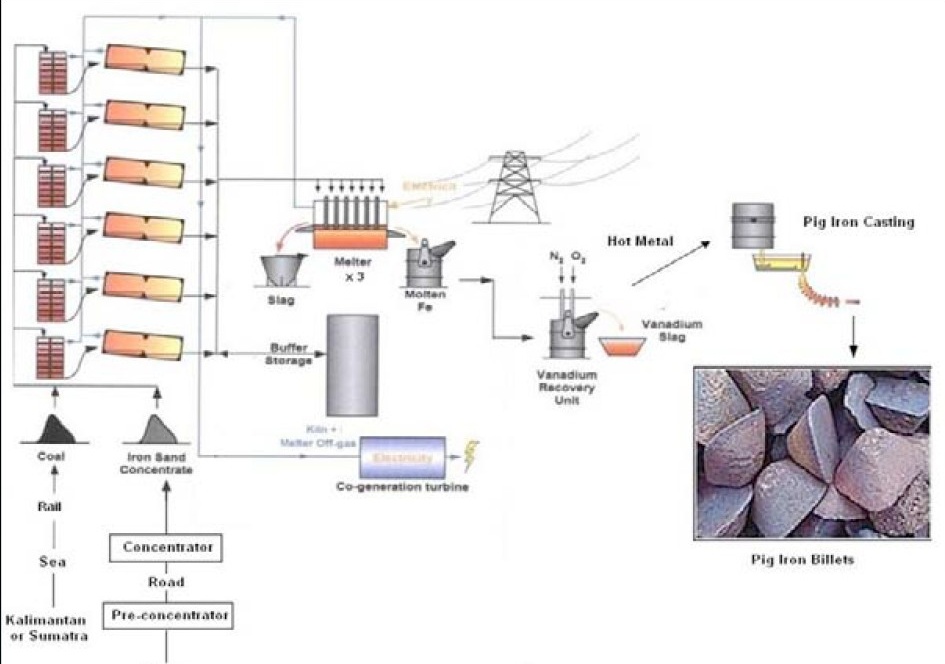

In der schematischen Darstellung der Produktionsanlage ist unten links eine eingefasste Beschriftung "Pre-concentrator" zu erkennen. Dort wird mit der mobilen nassen magnetischen Vorkonzentration der gemahlene iron sand über die Magnetwalzen konzentriert. Danach wird das Konzentrat über Strassen zur Produktionsstätte verbracht und dort nochmals Konzentriert. Dieser Schritt ist notwendig, da bei der Herstellung von pig iron im Reduktionsverfahren etwa

70% - 75% des Eisenerzes als Produkt gewonnen werden können. Danach wird der konzentrierte iron sand mit der Kohle aus Kalimantan und weiteren Aufschlägen (Kalk) zur Reduktion in die Drehrohröfen eingebracht und dort zu pig iron gesintert. Danach wird die Vanadiumschlacke ausgefällt. (Dieser Schritt erscheint nicht ganz plausibel, denn bei dem Reduktionsverfahren (DRI) wird mit Temperaturen weit unter dem Schmelzpunkt von Eisen gearbeitet, wie die Vanadiumschlacke ausgefällt wird ist aus der schematischen Darstellung nicht zu erkennen). Das bei dem Prozess entstehende Gas (Gicht) wird gereinigt und zur Energieerzeugung genutzt. Auch die Schlacken die aus dem Verfahren entstehen könnten genutzt werden, was auch zum Teil geschehen könnte, aber in diesem Projekt wird damit wahrscheinlich die im Minenbetrieb entnommene Mächtigkeit wieder verfüllt, um den Umweltauflagen gerecht zu werden. Wenn das dafür nötige Material von anderer Stelle über lange Transportwege herangeschafft werden müsste wäre die Wirtschaftlichkeit des Schlackenverkaufs in Frage gestellt.

Gruß |

Angehängte Grafik:

indo7.jpg (verkleinert auf 53%)